当社は、株式会社旭キャスタートとして、昭和47年に、Vプロセスを普及させるためのモデル工場としてスタートした。

前身は、秋田工場と言い、アルミ及び鋳鉄製品を鋳造していた。

新東工業製のVプロセス設備で、鋳鉄の鋳造からスタートし、場所も須坂市から現在の高山村に移ってきた。

高山村に移ってからは、自社製のVプロセス設備で、アルミ鋳物の門扉、フェンス、袖飾り等の建材製品を製造してきた。

金枠サイズは1500×3000mm、造型サイクルは8分/モールドであった。

この間、当社でもVプロセスの基本的な技術を確立してきたが、未知な部分や技術的に克服できない部分も残されていた。

昭和57年に新東工業より自動造型ラインを、さらに、63年に大型自動造型ラインを導入し、各社に見学をしていただき、技術交流を深めながら、製造技術を深めてきた。

昭和60年に、社名を株式会社アキタ軽金属(現アスザック株式会社)と変更して、現在に至っている。

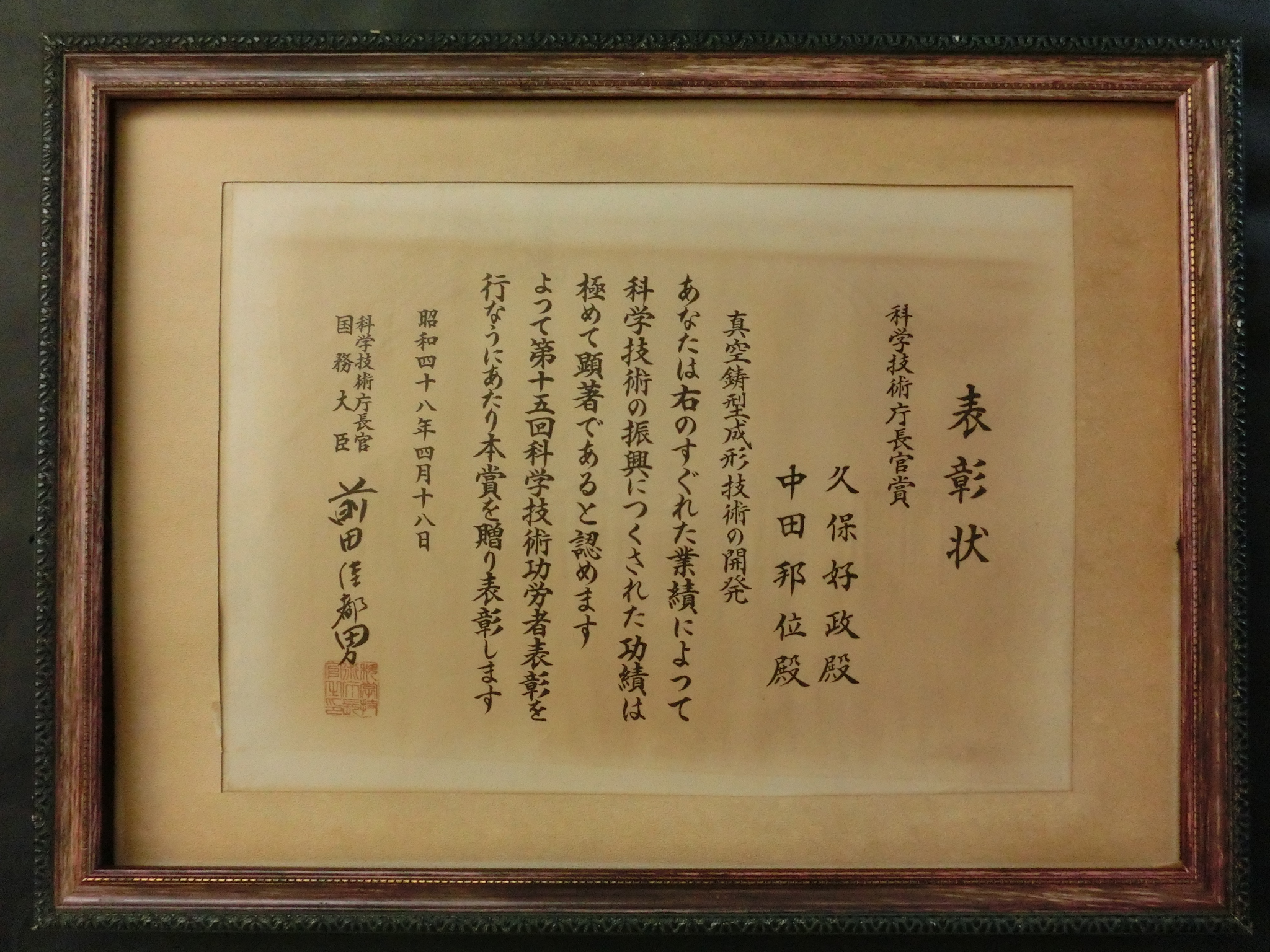

私どものうち、中田邦位(当時:開発研究所所長)は鋳造工場の作業環境の改善と無公害化を目指して、昭和35年頃から、長野県工業試験場の研究員として、金型鋳造の研究に取り組んでいた。

当時の金型は高製作費と低寿命という阻害要因のため普及していなかった。

その阻害要因の克服のために、長年にわたり挑戦を続けた結果、多孔質の”NK金型”の開発に成功し、長野県工業試験場は、昭和45年春、その成果を発表、県内企業に導入を促した。

NK金型を真っ先に導入したのは、当時、鋳造工場の再建を引き受けたばかりの株式会社アキタであった。

白衣で働く鋳造工場造りこそが、再建に当って社長が抱いた夢であった。

作業環境の改善により、優秀な人材の採用が可能となり、その結果、必ずや企業収益の向上をもたらすとの確信があった。

そんな株式会社アキタにとって、長野県工業試験場の発表は、まさに天与のチャンスであった。

だが、試験段階で発表される新技術を実用化することの難しさを、我々も十分覚悟をしていたが、その困難は予想をはるかに超えるものであった。

県内の鋳造工場がその技術の導入に躊躇したのは、その困難性を十分認識していたためであるかもしれない。

作業環境の改善もさることながら、民間企業として、品質及び生産性の向上とコスト・ダウンに、再現性と継続性を求めることは、けだし当然のことである。

だが、今日ほど金型鋳造の技術が確立されていない当時においては、金型の高耐久性の決め手となる資料文献も少なく、一つひとつを自らの手で解決せねばならなかった。

そのため、研究開発目標としての第一段階は、弁当箱程度の小型金型の製作、第二段階は重さ10kg程度の鋳鉄製継手、メカニカルジョイント用金型の製作、そして、第三段階は重さ30~50kgの異形管用金型の製作であった。そして、第三段階における一組の金型の重量は200kgを超えるものと予想されていた。

そして、こと金型の製作においては、上記各段階を予想外のスピードで突破することが出来、NK式金型への全面的な切り替えに大いに夢を馳せた。

先ず、その手始めとして、第一に、主力製品の一つであった継手、メカニカルジョイントを生産する為、6ステーションの金型自動鋳造設備と低周波電気炉を設置し、量産を開始した。

この金型によって生産される製品は、引張強度が30kg/mm

2と材質的にも安定し、ついに念願の目標を達成したかに思えた。

だが、一見成功したかに思えたのは、金型の型造り即ち形状だけであって、金型の最も重要な条件である耐久性向上についての研究は置き去りにされた。否、置き去りにされたと言うよりも、サーマルショックに対する有力な打開策を見出せなかったと言うべきである。

当初、継手類の金型寿命の目標を5,000から10,000ショットにしたが、実際は長いものでも1,000から1,200ショットの寿命しか得られなかった。そもそも、NK式金型は、耐久性を高める為に、型の表面に特殊な金属粒子が施されているが、それがかえって熱膨張の差を生じ、金型のクラックを生じるという皮肉な減少をもたらしてしまった。

モールドのロングライフ化、パーマネント・モールドは、最も理想的な鋳造プロセスであるが、柔よく剛を制すの例えのように、それぞれの金型に耐久性・強靭性を求めることから、ワン・ショット毎に金型の表面に耐熱性粒子を塗布する研究へと発想が転換する迄には、金型の研究に着手してから一年を要した。

金型表面への耐熱性粒子からなる均一層の付着の方法として、先ず第一に考えたのが、特殊バーナーによるアセチレンガスのススの付着であった。だが、多量に発生するガスによって、作業環境はかえって悪くなってしまった。

そんな苦悩の中で、ある日、冷蔵庫に入れる卵パックを何気なく見ていて、突然ひらめいたのがプラスチックフィルムの使用である。

金型の表面に耐熱性の粒子物を塗布し、均一にそれを保持するために、プラスチックフィルムで覆えば、有効な断熱層が出来るように思われた。

その発想を証するため、CO

2砂で作った型、耐熱粒子たる金属ショット粒、吸引手段としての掃除機、そして卵パック等の寄せ集めの道具で実験が行われたのが昭和46年春のことである。

当初、誰もが、瞬時にプラスチックフィルムは燃え、湯が流れ出すものと思った。

だが、厚さ200ミクロンの硬質な塩ビと1,400度の溶湯等、最も適した燃焼条件にもかかわらず、フィルムの煙はさほど発生せず、溶湯は静かに卵パックに収まっていた。掃除機のスイッチを切ると、フィルムは黒煙を出して燃えたが、溶湯の一部分はほぼ原型に近い形状を留めていた。これがVプロセスの原理となる発明の最初の実験である。

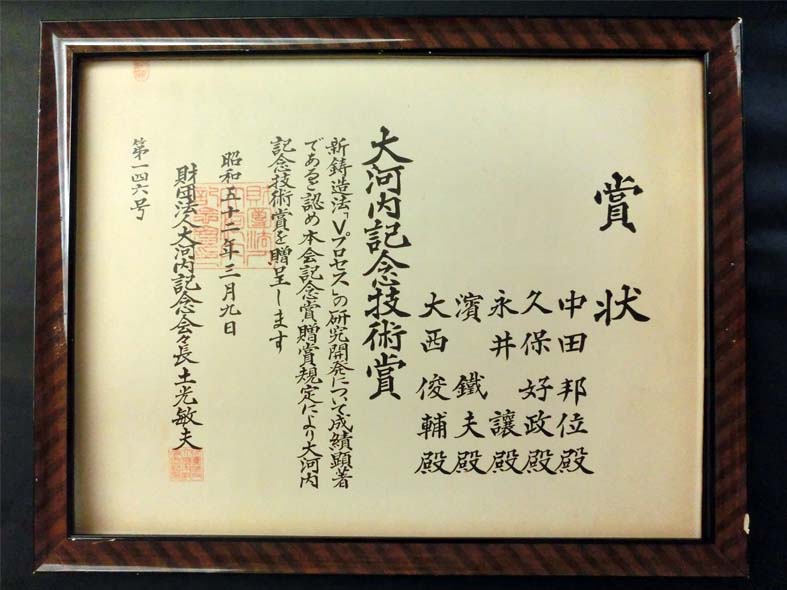

かくして、乾燥砂とプラスチックフィルム、減圧による鋳型等、当時の常人から見れば気違いじみた発想であり、従来の常識をやぶった画期的な鋳造方法であるVプロが誕生した。

荒涼たる大海に投げ出された羅針盤の無い小舟のように、時には己が行方を見失いがちの研究陣にとって、この発明は、神の啓示であり、社長を初め、この開発に参加した全ての者は、思わず手を取り合い涙を流したあの感激を、終生忘れることは出来ない。

こんななか、中田邦位は、試験場を途中で退職して当社に入り、Vプロの開発に専念した。

Vプロの開発において最も苦労したことは、フィルムの開発と、注湯時の圧力バランスによる鋳型(キャビティー)の保持であった。

プラスチックフィルムは、当初、予め成形した卵パック程の厚さのものを模型に押込む方法によって、主に押輪の造形に使用したが、保管中の寸法狂いや、多量に発生するガスによる欠陥が生じて適さず、また次の研究であったゴム糊、女性の洗顔パック、自動車タイヤボンド等々の塗布・スプレーなどによるエマルジョン方式も、膜の速乾性、均一性、理型性等に問題があったため、フィルム状のものをその都度過熱成形する方法を開発した。

また、そのフィルムの種類も、塩ビ、PVA、EVA等種々の検討において、EVAフィルムが成形性、コスト面で優れ、発生するガスが製品や設備及び作業者の健康に与える影響の少ないことが判明した。

開発の中には、失敗や思い出話が尽きない。成形性が良いため、苗代に使う黒い塩ビのフィルムを使用して、吸引パイプや金型を腐らせてしまったり、また、鋳鉄製異形管の製造中のある日、金枠の吸引パイプとの砂付が少なかったため、約200kgの溶湯が吸い出され、金枠の吸引パイプを経て、真赤なラインを描きながら、天井の真空ポンプに通じる本管を走った。ポンプに達する直前で吸引を止めたら、天井から溶湯が夕立のように降って来て、あわやの大惨事を辛うじて免れた事等が懐かしく思い出される。

発明はコロンブスの卵、酸素が無ければ物は燃えない。溶湯の熱によって溶けたフィルムが砂側に吸引されてシェル層と成り、鋳型を形成する等々のもっともな理由は、後から検証され、多くの研究機関や許諾会社のご協力により、Vプロの原理は次々と明らかにされていったが、研究に要したこの一年間は、まさに臥薪嘗胆、寝食を忘れた連日の挑戦であり、理論を組み立てる余裕は無かった。

ともすれば挫折しがちな研究陣を何よりも勇気付け、新たなるファイトに駆り立てたのは、社長自らが研究の陣頭指揮に当たられ、我々と苦悩をともにされたことである。

また、当社のグループ各会社の業績が好調であり、多額の研究投資に対するバック・アップが可能であったことも幸いした。ともあれ、このような画期的な技術の開発に成功したのは、開発の莫大なリスクと世間の嘲笑に歯を食い縛ってたえた全社一丸の成果である。

なお、株式会社アキタがVプロの生みの親とするならば、Vプロの全実施会社や開発途上多大なご協力を賜った鋳機メーカー、ならびにフィルムメーカー、真空ポンプメーカーの方々は育ての親であります。

Vプロの確立と発展のためにご尽力下さったことに対して、改めて御礼申し上げます。皆様のご協力により、Vプロの全容は順次解明されて来ましたが、まだ多くの究明すべき技術や能力を内在しているものと思われますので、なお一層のご協力の程お願い申し上げます。

そして今、私達は新たな発明、開発に向かって、限りない挑戦を誓い合っております。

平成3年2月発行 記念誌「Vプロセス」より引用

この文章の無断複製・転載・改編などを禁じます。